VUCAの時代において、企業のサプライチェーンマネジメントではリスクの発見の方法とそれに対処するための方向性について前回のコラムでお伝えしました。本コラムでは、リスク対処の処方箋の一つであるバッファマネジメントについてお伝えします。

第1回:予測不可能な時代において、どのようなリスクを認識すべきか

第2回:リスク発見方法・対処の方向性

第3回:リスク対処の処方箋(バッファマネジメントについて)(本コラム)

INDEX

制約理論について

前回のコラムでは、サプライチェーンの中でリスクの把握方法と対応方法の方向性について説明しましたが、今回はリスクの対処の処方箋の一つとして、バッファマネジメントをどのように活用するかについて説明します。バッファマネジメントとは、制約理論(Theory of Constraints)に基づいた全体最適を実現する管理手法です。

制約理論とは何か?

制約理論(Theory of Constraints:TOC)とは、イスラエルの物理学者であるエリヤフ・ゴールドラット(1947-2011)が開発した企業や組織の継続的な利益の創出するためのマネジメント理論です。

組織やプロセスの中に、全体的な生産性に最も大きなインパクトを与えるところは「制約」となります。制約理論は、その「制約」に着目し、それを最大限に活用することで、最大の成果を引き出し、全体の最適化を図ります。

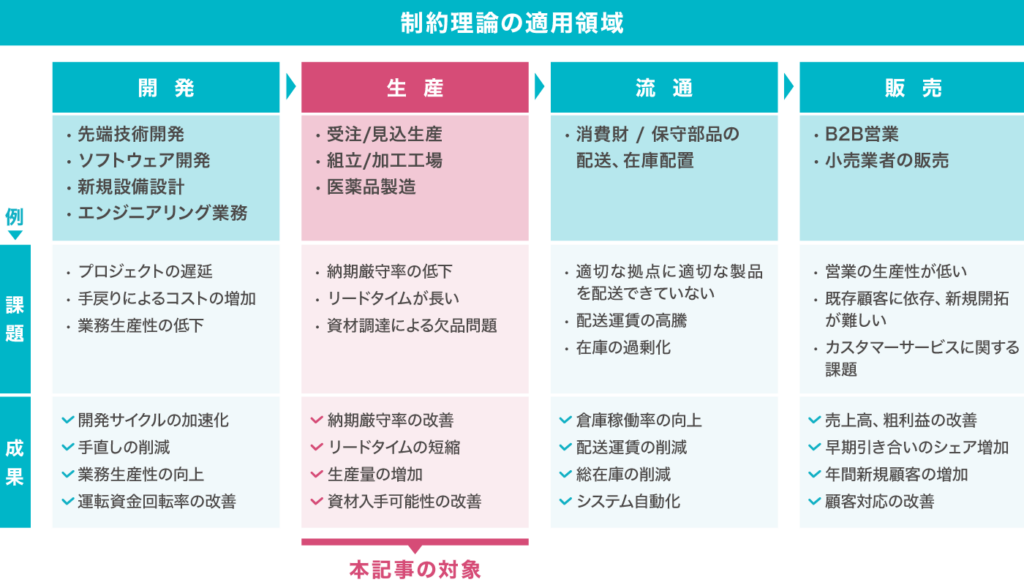

制約理論は、開発から、生産、流通、販売、サプライチェーンのあらゆる領域に応用できます。その中でも本コラムでは、生産(製造オペレーション)における制約理論を適用する際のバッファマネジメントの基本的な考え方について説明をしていきます。(図1)

バッファマネジメントの対象

通常の生産計画では、変動する需要に対して、いつどのタイミングでどの設備(リソース)を動かしたらよいかを考えなければなりません。その際、安定的な生産を確保するために3つのバッファーを見込んで先々の計画を立てます。

その三つのバッファーというのは、設備(リソース)の限界までに超えないようにする能力バッファー、設備に投入する原材料/仕掛品の欠品を防ぐための在庫バッファー、顧客要求納期を守るための時間バッファーです。バッファーを消費してしまったら、計画通りに進まないリスクが高くなります。例えば、設備の能力バッファーを超えて資材投入し過剰在庫に陥ったり、資材調達の遅延や在庫不足などにより生産遅延が発生します。

上記のような生産計画の乱れを発生させないように、どのようにバッファーを管理すべきなのかをしっかり考えなければなりません。

バッファマネジメントの具体的な方法

では次に、安定した生産計画を立てるうえでのバッファー制御の考え方を具体的に説明していきます。

能力バッファーの管理

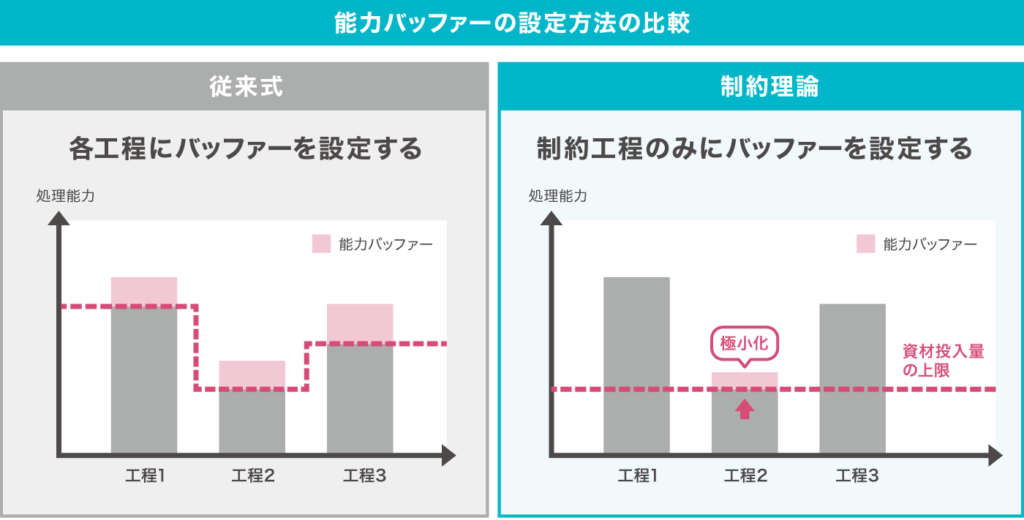

設備(リソース)を最大限に活用するために、各工程(設備)に個別の能力バッファーを設定するのが通常のやり方です。それで、工程ごとの能力バッファーを管理する必要があり、膨大な管理工数がかかってしまいます。

したがって、すべての工程を網羅的に能力バッファーを設定するのではなく、現在限られた設備(リソース)の中で最もリスクの高い部分、つまり最も生産能力の低い制約工程(設備)のみに焦点を当ててバッファーを設定します(図2)。制約工程の処理能力に応じて資材投入量の上限を設けることで、全体の生産負荷が制約工程の最大能力を超えないように制御され、生産プロセスを円滑に進め、アウトプットを最大化することができます。さらに、バッファーを最小限に抑えることで、より大きなアウトプットを実現できます。これは、制約理論に基づいて能力バッファーを管理する重要な方法です。

在庫管理(ダイナミックバッファ管理)

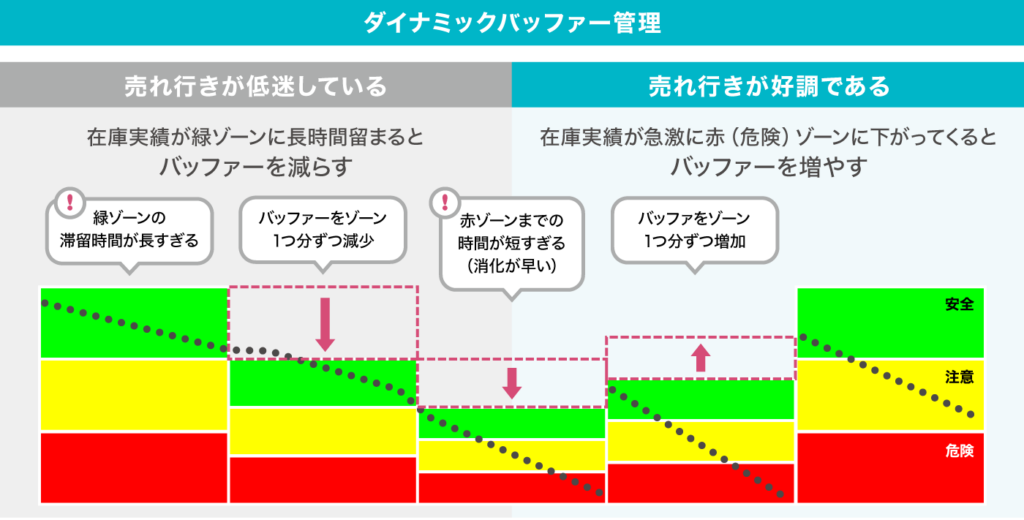

在庫管理において、最も重要な問題は適切な在庫量を把握し、維持することです。従来の在庫バッファー管理の場合は、週単位または月単位の計画に従って、原材料・仕掛品・製品それぞれの在庫量を設定し、補充リードタイムを考慮した上で計画します。ダイナミックバッファ管理の手法では、計画ベースの在庫補充ではなく、在庫を使用されたら(または販売されたら)すぐに補充する、実績に基づいて在庫を柔軟に調整する方法です。つまり、生産計画に依存せず、在庫の実績から所要量を計算します。

バッファー(目標在庫量)は、市場需要に連動した在庫消化量に応じて動的に増減させます(図3)。市場の売れ行きが低迷すると、消化レベルは在庫レベルを下回り、過剰在庫となるため、バッファーを減少させます。

一方、売れ行きが好調であれば、大量の在庫はすぐに消化され、バッファーを増やさないと欠品になるため、すぐにバッファーを増やします。

ダイナミックバッファ管理により、不確実性や変動性が高い市場であっても、迅速に対応し、在庫レベルの最小化と最適化を実現することができます。

時間バッファーの管理

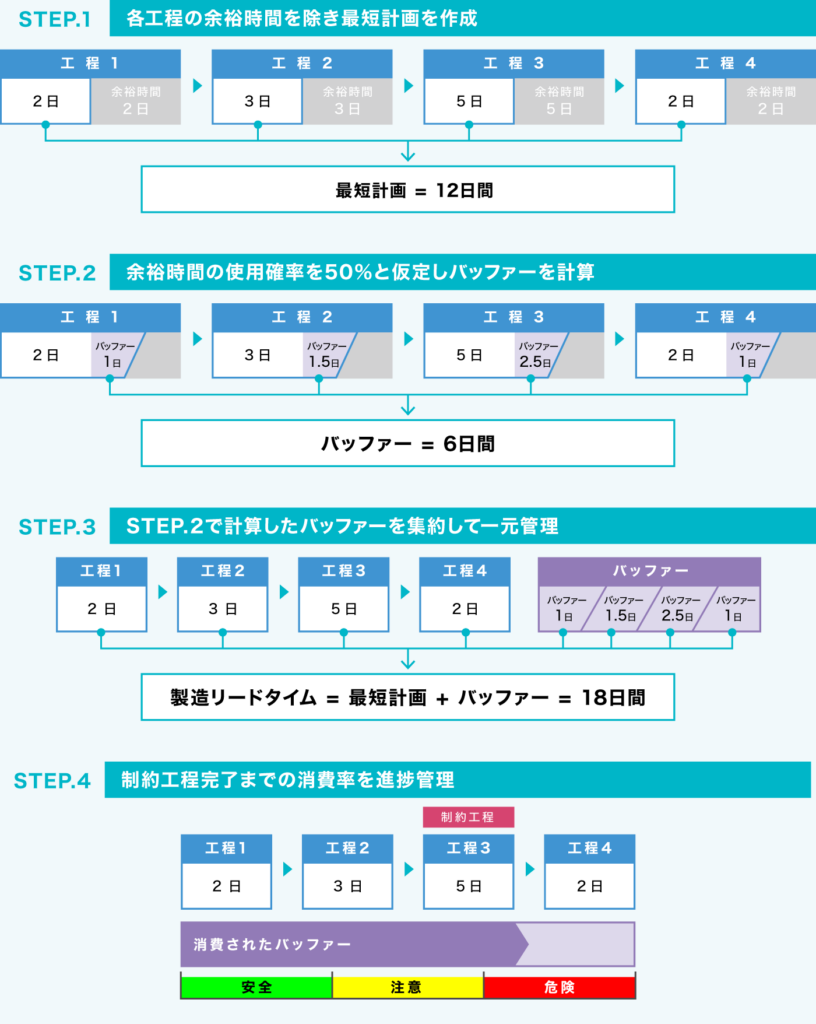

納期を守るために、時間バッファーは工程ごとに個別に設定するのが一般的です。その結果、全体のリードタイムは無駄に長くなり、生産性の低下や生産遅延につながります。

そのため、各工程のバッファーを取り除いて最短計画を作成し、最後にバッファーを集約して一元管理します。それで、バッファーに一番大きくインパクトを与える制約工程に絞り込んで、制約工程を完了するまでの所要時間のみをモニタリングし、実際にどのぐらいのバッファーを消費したかによって生産の進捗状況を把握します(図4)。

管理手順に従って、制約工程完了までのバッファー消費率によって、納期に対してが安全か、遅延のリスクがあるのかを判断します。黄ゾーンの要注意な状態では、生産遅延を防ぐ解決策を検討します。赤ゾーンの危険な状態の場合、直ちに必要な解決策を実行しなければなりません。

このように、制約工程までの時間に着目してバッファーの消費状況を一元管理することで、管理工数の削減や生産進捗の可視化、必要なアクションの明確化が可能になります。問題の早期発見・先手管理することで要求された納期を守ることができます。

以上、制約理論に基づいて、工場生産における生産能力、在庫、時間のバッファマネジメントの方法について説明しました。本バッファマネジメント手法を用いて、工場生産におけるさまざまな問題やリスクを解決でき、現場の生産性向上に非常に役立ちますので、ぜひ参考にしてください。

オファリングの紹介

SCMデータコンサルティング

TISは、『ITで社会の願いを叶えよう』をミッションに、様々なITサービスを展開しております。その中で、SCMにおける調達、製造、物流、販売の各領域の業務課題を、データを活用することで、課題の可視化やソリューションの提案を展開しております。

「製造現場の生産性を向上したい」、「在庫の最適化を図りたい」や「売上を上がらずに悩んでいる」といった課題感がお有りの皆様は、ぜひ一度お問い合わせいただけますと、貴社に最適なソリューションをご提案させていただきます。

Vector Management Consulting社のソリューション

2023年1月16日に、TISはインド地場大手の経営コンサルティング企業であるVector Consulting Group(省略:Vector)と資本・業務提携をしました。Vectorは、2006年にムンバイで設立され、制約理論を基づいて、コンサルティングソリューションを提供しております。

インド大手企業に対して、200以上の支援実績があります。例えば、大手自動車メーカーであるTATA MOTORS、製薬業界のLUPIN、機械製造業界のSchneider Electricなどです。それ以外、アパレル、消費財・小売、建設、ソフトウェア開発分野にも多数実績が保有しております。

VectorとTISのシナジーで日本の企業はもちろん、アジア(主にインド)に進出している日系企業へのビジネス支援にも可能となりますので、ご興味がいらっしゃれば、お気軽にお問い合わせください。

関連プレス

https://www.tis.co.jp/news/2022/tis_news/20230116_1.html

製造DXコンサルティングサービス

https://www.tis.jp/service_solution/manufacturing_DX/

調達DXコンサルティングサービス

https://www.tis.jp/service_solution/procurement_DX/