VUCAの時代において、企業のサプライチェーンマネジメントではどのようなリスクを認識すべきか前回のコラムでお伝えしました。さまざまなリスクがありますが、それぞれのリスクについてどう備えるべきなのでしょうか?本コラムでは、リスクの発見方法と対処法についてお伝えします。

第1回:予測不可能な時代において、どのようなリスクを認識すべきか

第2回:リスク発見方法・対処の方向性(本コラム)

第3回:リスク対処の処方箋(バッファーマネジメントについて)

INDEX

リスク発見方法

前回のコラムでは、サプライチェーンの中で何をリスクとして認識するのかについて説明しましたが、今回はそのリスクの把握方法と対応方法について説明します。事前にリスクを把握する方法としては、過去実績の分析と、シミュレーションによる変動因子の特定の大きく2つの方法があります。

過去実績の分析

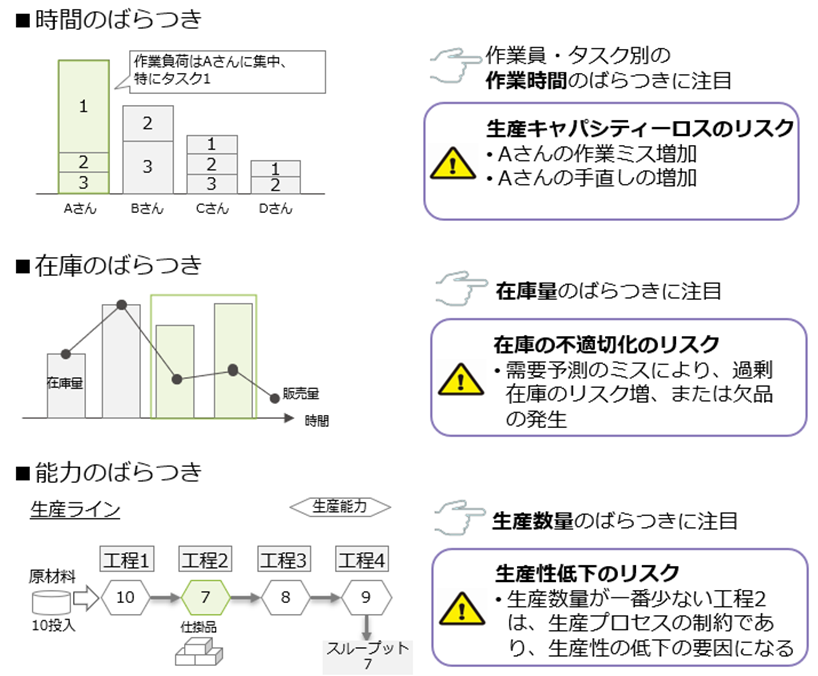

サプライチェーンでは様々なところでバラつきが発生します。特に製造の領域にフォーカスするとバラつきが主に発生するのは、時間、在庫、能力です。それらの過去実績のデータを取得し、実績データからどのようなバラつきが過去に発生したのかを理解し、過去実績の延長として将来発生する可能性のあるリスクを予測することができます。

例えば作業時間のバラつきについてですが、違うタスクをしている4人の作業員がいた場合、各作業員ごとの各作業の時間の実績を分析すると、作業負荷にバラつきがある場合があります。例の場合ではAさんが最も作業負荷が高くなっており、結果作業ミスの増加、手直しの増加は発生してしまう可能性があります。

また、在庫の場合は、特定の製品在庫の販売数と在庫数のデータをとると、販売量の変動にともなって製品在庫が変動していることが一般的にあります。この変動が大きい場合には、需要予測を誤ると、過剰在庫や欠品発生のリスクが大きくなります。

作業能力の場合は、各工程の処理能力にバラつきがあると生産数量(生産能力)が少ない工程の前には多くの仕掛品が溜まってしまいプロセス全体のスループットの低下につながります(詳細は次回のコラムにてご説明します)。

上記の例のように、過去実績データをもとに過去に起きたバラつきを分析することで、サプライチェーンにおいて将来発生するリスクを事前に把握することができます。

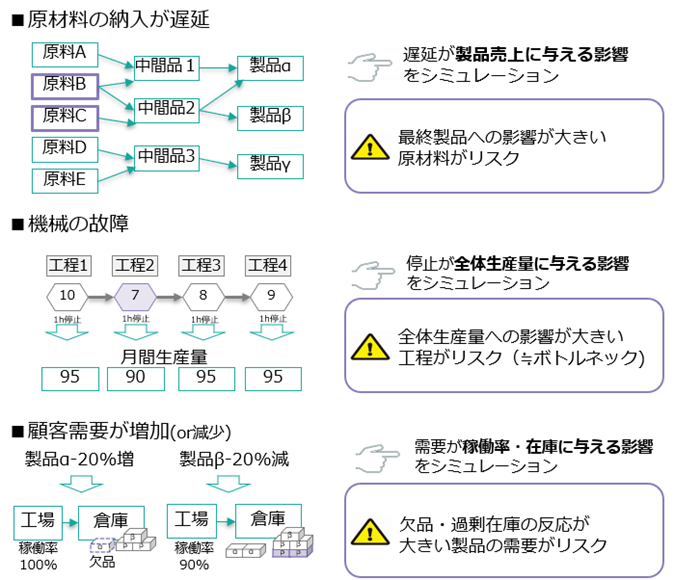

シミュレーションによる変動因子の特定

もう一つの方法は、サプライチェーンの特定の要素を変更した場合(What-If)に結果にどのような影響が出るのかを事前にシミュレーションする方法があります。これは、事前にシミュレーションモデルを構築し、そのモデルの妥当性を評価したうえで、特定の要素を変動させどのような影響が起きるのか計算する方法です。

例えば、原材料の納入遅延の影響度を把握したい場合は、各原材料が与える最終製品の売上へ与える影響をシミュレーションし、最終製品への影響が大きい原材料を特定します。また、機械の故障の影響度合いの場合は、特定の工程が停止した場合、プロセス全体の生産量にどれだけの影響があるかをシミュレーションし、全体へ影響が最も大きい工程(ボトルネック工程)を特定します。顧客需要の変化の場合は、各製品の需要変動をインプットとし、それが工場全体の生産状況、在庫量に与える影響をシミュレーションし、どの製品の需要の変動が起きた場合にリスクが最も大きいのかを特定します。

対処の方向性

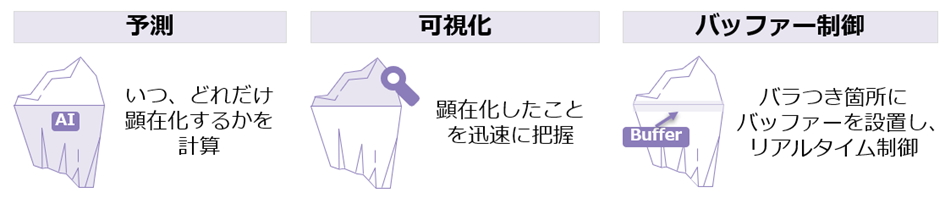

上記の方法で、リスクを事前に把握したとして、それに対してどのように対処すればいいでしょう。対処方法としては、予測・可視化・バッファー制御の3つがあると考えます。

予測する

将来何が起きるのかを顕在化する前にシミュレーションモデルを用いて計算する方法です。わかりやすい例で需要予測がありますが、需要が変動する要素を取り入れ、外部データも活用しながらモデル化し、将来の需要を予測します。この場合はよく予測精度が問題になり、精度を上げるために、要素の見直しモデルの再構築など行い精度を上げる取組みをしますが、精度向上には限界があり予測精度を100%に近づけることは困難です。

可視化する

足元でサプライチェーンの各要素がどうなっているかを可視化しておくことで、その状況を見ながら人がその場で判断することによリスクに対応できます。例えばBIツールなどで、各拠点の在庫量と直近の在庫量の動きを可視化しておけば、何かサプライチェーン上で問題が起きた場合に、その情報をもとに各拠点でどのような影響がおきるのか人が判断できます。この場合は、判断基準を人の経験に頼ることになるので、誰もができる対応方法ではなく、判断の正しさを説明する論理的な根拠の説明が難しい場合があります。

バッファーを管理する

この方法は、そもそもバラつきがあるのであれば、そのバラつきに応じたバッファーをあらかじめ持っておこうという考え方です。バッファーとは、バラつきを吸収するための余裕であり、在庫の場合は、理論上必要な在庫量に加えて余裕を持った在庫を持つことで、予期せぬ需要変動による欠品を吸収する役割を果たすものです。ただそのバッファーの量も多ければいいというものではなく、リアルタイムにバッファー量をモニタリングし適切な量になるように制御する必要があります。本バッファー管理については次回コラムで詳細を説明いたします。

次回コラムについて

次回はリスク対処の処方箋のひとつであるバッファーの管理について、またそのもととなる制約条件理論について詳しくご説明いたします。そして、最後にTISとしてどのようにリスクに対してアプローチするのかご紹介させていただきます。

製造DXコンサルティングサービス

https://www.tis.jp/service_solution/manufacturing_DX/

調達DXコンサルティングサービス

https://www.tis.jp/service_solution/procurement_DX/